Nel corso del 2022 abbiamo esteso a livello europeo il brevetto PROCESSO PER LA PRODUZIONE DI ARTICOLI DI PET e rPET PER INIEZIONE E ARTICOLI OTTENUTI TRAMITE DETTO PROCESSO volto a tutelare l’invenzione di un processo in grado di rendere economicamente sostenibile e tecnicamente performante, nello stampaggio ad iniezione, l’utilizzo del PET recuperato dalle bottiglie.

Così facendo, riteniamo di avere dato al PET (e di conseguenza all’rPET) una valenza sia in termini economici che in termini tecnico/meccanici/estetici che lo abbia accreditato come materiale meritevole di considerazione nelle produzioni di beni durevoli… cosa che fino ad ora non era.

IL PET (rPET) FINO AD OGGI

Il PET (sia vergine che riciclato, nel qual caso chiamato rPET) può esistere in forma AMORFA oppure SEMI-CRISTLLINA. Questa differenza nella struttura molecolare ne determina le caratteristiche di resistenza termica e resistenza meccanica (in maniera lineare opposta).

Per portare un manufatto dallo stato amorfo allo stato cristallino è necessario apportare energia (sotto forma di calore); questo può avvenire o durante il processo di stampaggio oppure successivamente (ad esempio inserendolo in un forno). Entrambe le opzioni comportano dei costi in quanto:

- se si vuole ottenere la cristallizzazione durante la produzione del pezzo si avrà bisogno di un tempo ciclo sensibilmente più lungo e di un dispendio di energia termica per scaldare lo stampo

- se si vuole ottenere la cristallizzazione successivamente, ci si dovrà dotare delle attrezzature necessarie a riscaldare il pezzo, si dovranno sopportare i costi della movimentazione e si avrà un dispendio di energia termica

In passato vennero sviluppati processi in grado di velocizzare la transizione dallo stato amorfo a quello cristallino (Mitsubishi depositò ad esempio un brevetto già nel 1970) ma nessuno di questi rese il PET meritevole di considerazione come materiale da impiegare per lo stampaggio ad iniezione.

Oltre a questi limiti economici ci sono degli importanti impedimenti tecnici all’utilizzo del PET ad iniezione:

- difficoltà a lavorare articoli con spessori importanti

- difficoltà a far fluire il materiale all’interno degli stampi

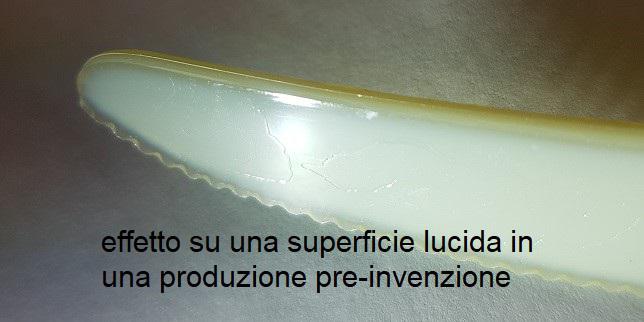

- alterazione dell’effetto estetico superficiale

- e molti altri quali l’impossibilità di utilizzare estrattori puntiformi eccetera

Tutte queste limitazioni hanno, fino ad ora, relegato l’impiego del PET alla realizzazione di packaging attraverso le tecnologie dello stiro-soffiaggio e della termoformatura.

Le migliorie portate dal nostro brevetto

Il brevetto da noi depositato consente:

- il controllo puntuale non solo della cristallizzazione ma anche della velocità e temperatura di cristallizzazione (che va ben oltre la semplice velocizzazione), grazie al quale è possibile ottenere le giuste prestazioni in termini di resistenza termica e meccanica in dipendenza dell’impiego al quale il manufatto è destinato.

- eccellenti risultati delle cinetiche di cristallizzazione, cioè il controllo totale della cristallinità in funzione anche del tempo ciclo per ogni singolo manufatto

- la sensibile riduzione del ciclo e quindi del costo macchina (nei test documentati si è giunti a dimezzare il tempo)

- la riduzione dei costi di stampaggio (sia perché non si necessitano di attrezzature specifiche, sia perché si diminuisce sensibilmente la necessità di apportare energia)

- la possibilità di lavorare con spessori importanti

- la possibilità di riempire superfici molto estese (ad esempio per ciotole di grande diametro) in deroga all’assunto che voleva un rapporto di scorrimento 1/60 fra spessore del pezzo e diffusione del materiale

- la possibilità di controllare la resa estetica anche sulle superfici più finemente decorate

- ulteriori numerose migliorie, come il fatto che anche il fine vita degli articoli può rimanere nella filiera del PET per ulteriori utilizzi eccetera